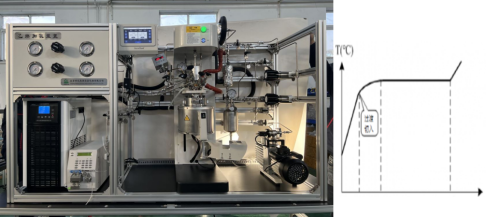

反应过程温度控制是反应过程操作中十分重要的一环,也是相对复杂的部分。温度控制的技术水平往往直接影响到产品的质量。控制的效果取决于温度控制方法。常见的反应温度控制分为升温、恒温、降温几个阶段,或者需要经历多次升温、恒温、降温过程(取决于工艺要求)。根据工艺的不同夹套循环介质一般有水、导热油、蒸汽、冷冻盐水等。在升温阶段要求在最少能耗下或短时间内或按照一定的速度使反应温度达到工艺要求的恒温温度。如何判断过渡切入点(即关升温热水阀或蒸汽阀或导热油阀的点),如何实现过渡到恒温的温度波动小,需要一些优化的算法。过渡阶段要求时间短,并要求平稳地进入恒温控制段;恒温阶段要求反应温度控制在工艺要求的偏差范围内。为了实现这些温控目标,需要采用温度控制优化技术如温度预测算法、过渡算法、恒温控制算法等,才能有效地满足各个阶段的温度控制要求。

以下是某种反应过程的控制技术是实例:该反应前期需要升温、恒温时放热反应需要通夹套冷却水降温、后期需要降温。各阶段控制的描述:Ø升温阶段在升温阶段,热水阀打开,通过夹套循环将夹套热量传递给反应釜内,釜内温度逐渐升高,若釜内温度升的太高进入过渡阶段,则可能无法平稳过渡到恒温阶段,同时也增加了升温时间,浪费了热能;若釜内温度升的太低进入过渡阶段,则可能需要较长时间才能达到恒温设定温度,甚至需要二次升温,将会严重影响产品质量。因此寻找一个最优的关热水时刻(过渡切入点),对升温控制很重要。采用温度预测算法,可以获得最优的精确控制。

温度预测算法以设定釜温T0、釜温测量值T1、夹套温度测量值T2=(T2+T3)/2三者为主要参数,以夹套温度变化率、釜内温度变化率或者反应釜传热条件及热平衡算法等为辅助模块,使得在最小能耗下缩短升温时间。其简单形式如下:T1≥T0-(T2-T0)×σ-K①其中 K :补偿系数σ:测量系数Ø过渡阶段进入过渡阶段,热水阀关闭,夹套通过冷水调节阀,将多余的热量置换出去。在置换过程中有可能出现:(1)夹套补充冷水太多,使得釜温迟迟不能达到设定反应温度;(2)夹套补充冷水太少,夹套温度偏高,抑制不住釜内温度上升趋势,釜温超调导致恒温段釜内温度波动太大,需要长时间的控制调整。这些将直接影响到装置生产效率和产品质量。过渡给水采用离散算法,能有效控制釜内温度上升速率,达到迅速平稳切入恒温的目的。通过给夹套离散补充冷却水,将反应釜内温度上升速率控制在一定范围之内,其补充水量(幅度)与离散周期时间主要由釜内温度变化率与循环水温度决定。在过渡算法中还引入了多级温度保护机制以避免夹套温度降得太低延长过渡时间或二次升温。Ø恒温阶段温度波动是由于反应过程放热量与带走热量不平衡引起的。当釜温上升时,反应热就会迅速增加,反过来又提高了反应温度,如不及时移走热量,温度迅速升高即会造成产品报废或安全问题;若某一随机干扰使釜温下降时,如不及时调节循环量,温度会迅速下降即会造成反应速度过慢或停止。由于在过渡阶段采用离散算法的特殊控制手段,保证了釜温能平稳地进入恒温阶段。切入恒温后,在正常情况下将设定釜温(T0)作为PID串级调节回路中主环(PID1)设定值,釜内温度(T1)为主环测量值,夹套温度(T2)为副环测量值。

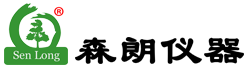

北京世纪森朗,全自动反应釜,加氢高压反应釜,自动化反应釜,实验反应装置。